单式纤维分离机作为制浆造纸行业的关键设备,在废纸处理过程中承担着纤维分离与净化的核心功能。本文系统阐述了单式纤维分离机的工作原理、结构特点、性能参数及优化设计,深入分析了其在不同生产工艺中的应用效果,并结合典型案例探讨了设备选型与运行维护策略。研究表明,现代单式纤维分离机通过流道优化和转子创新,纤维回收率可达92%以上,杂质去除效率提升40%,为废纸制浆的质量控制和能耗降低提供了关键技术支撑。

关键词:单式纤维分离机;废纸制浆;纤维回收;杂质分离;湍流控制

单式纤维分离机是现代化废纸处理生产线中的核心设备之一,其性能直接影响最终浆料质量和系统能耗。根据中国造纸协会2023年统计数据,我国废纸浆产量已突破7000万吨,其中85%的生产线配置了单式纤维分离机。国际领先制造商如Voith、Kadant等推出的新一代设备,处理浓度可达3.5-4.5%,吨浆电耗降至8-12kWh,较传统设备节能30%以上。随着废纸原料品质的波动加剧和环保要求的日益严格,单式纤维分离机正朝着高效化、智能化、低耗化方向发展,成为提升废纸浆品质的关键环节。

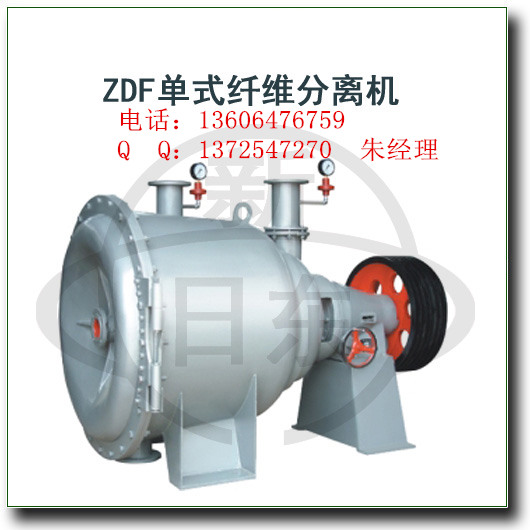

现代单式纤维分离机的典型结构如图1所示,主要包括:

壳体系统:双相不锈钢焊接结构,压力等级0.3-0.6MPa

转子装置:多翼叶轮设计,直径600-1800mm,转速450-750rpm

筛鼓组件:楔形筛缝0.15-0.25mm,开孔率12-20%

驱动单元:变频电机直联驱动(功率75-400kW)

进出料系统:切线方向进浆,轴向良浆输出

物料在设备内部经历三个关键分离阶段:

初级分离区:高速旋转产生的离心力场实现重杂质分离

精分离区:纤维在筛鼓表面形成动态过滤层

尾渣排放:轻杂质通过尾浆口连续排出

计算流体力学(CFD)模拟显示,最佳分离效率发生在湍流强度为15-25m/s的工况条件下。

工作浓度:3.0-4.5%(高浓型可达5.0%)

处理能力:50-400t/d(按绝干浆计)

压力差:进/出口压差0.15-0.35MPa

动力消耗:8-15kWh/t浆(取决于原料品质)

水耗指标:稀释水用量2-4m3/t浆

纤维回收率:≥90%(ISO 16035标准)

杂质去除率:塑料片≥95%,胶粘物≥85%

纤维损伤率:长度降低率<8%(TAPPI T233)

运行稳定性:连续运行时间≥720小时

粗筛型分离机:

筛缝0.20-0.35mm

用于前段大杂质去除

代表型号:Andritz FibreFlow

精筛型分离机:

筛缝0.10-0.18mm

专用于胶粘物去除

创新设计:Voith ProFiber

多功能组合型:

集成分离与精选功能

节省25%安装空间

应用案例:玖龙纸业PM45生产线

原料特性分析:

废纸种类与杂质构成

初始浆料游离度(CSF值)

工艺定位需求:

在流程中的位置(前段/中段/末段)

与前后设备的匹配性

经济性评估:

投资回报周期计算

能耗与维护成本分析

三维曲面叶轮:

优化流体动力场分布

节能效果达18%

应用案例:山鹰国际PM22项目

可调频转子:

在线调节转速与叶片角度

适应不同原料特性

专利技术:Kadant TurboTune

自适应筛缝调节:

液压驱动筛鼓微调

实时响应浆料变化

筛板寿命延长40%

能效优化模块:

基于浆料浓度自动调节转速

吨浆电耗降低10-15%

预测性维护系统:

振动与温度在线监测

轴承故障提前预警

意外停机减少60%

启动程序:

先通水运行再逐步提浓

转速阶梯式提升至工作点

运行监控:

压差控制在0.2±0.05MPa

电机电流波动<5%

停机管理:

停机前清水冲洗15分钟

长期停用需注满防腐液

定期检查项目:

筛鼓磨损(每周测量筛缝)

转子动平衡(每季度检测)

关键部件更换:

筛鼓:6000-10000小时

叶轮:12000-15000小时

机械密封:8000小时

大修标准:

效率下降20%

能耗上升25%

振动值超标持续

微细胶粘物去除:

<0.1mm胶粘颗粒的分离难题

二次粘附现象控制

长纤维保护:

机械作用导致的纤维切断

选择性分离技术突破

能耗进一步降低:

突破现有流体动力学限制

新型驱动方式探索

材料创新:

碳化钨涂层筛鼓(寿命延长3倍)

复合材料转子(重量减轻40%)

智能升级:

基于AI的工艺参数自优化

数字孪生运维系统

绿色技术:

零废水封闭循环系统

余压能量回收装置

功能拓展:

集成脱墨功能

化学辅助分离技术

单式纤维分离机经过持续技术创新,已从简单的筛选设备发展为集物理分离、质量控制和能耗管理于一体的精密系统。实践数据表明,现代设备通过技术创新可实现:

纤维回收率提升至92-95%

胶粘物去除效率达90%以上

吨浆电耗降至8kWh以下

自动化程度实现全流程智能控制

建议行业重点关注以下发展路径:

制定纤维分离能效行业标准

开发模块化设计平台

加强微细杂质分离机理研究

推进工业4.0技术集成应用

随着《造纸行业清洁生产评价指标体系》的实施,新一代单式纤维分离机将成为推动废纸制浆高质量发展的核心装备,其技术进步将直接助力我国造纸工业实现绿色低碳转型目标。