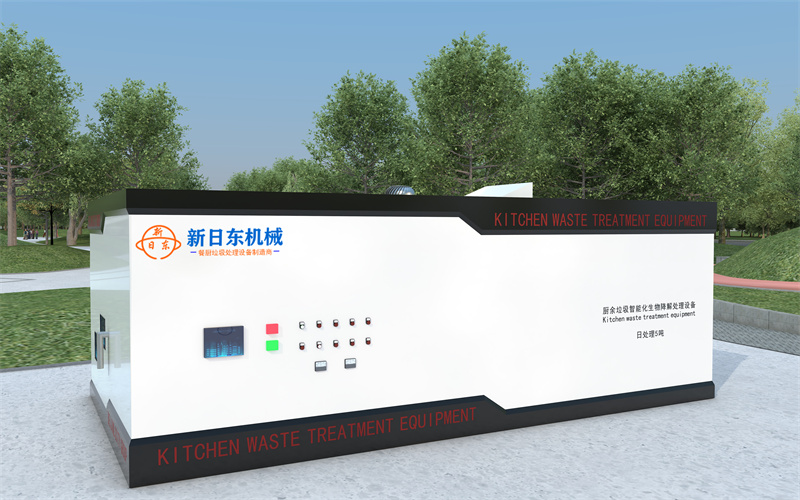

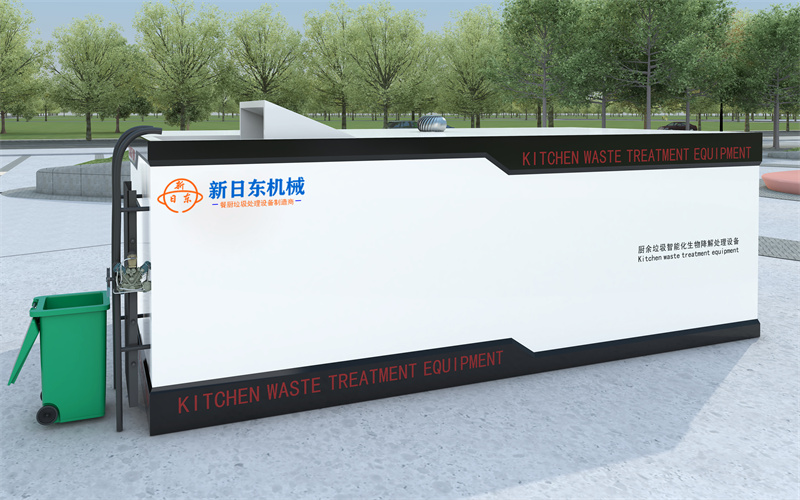

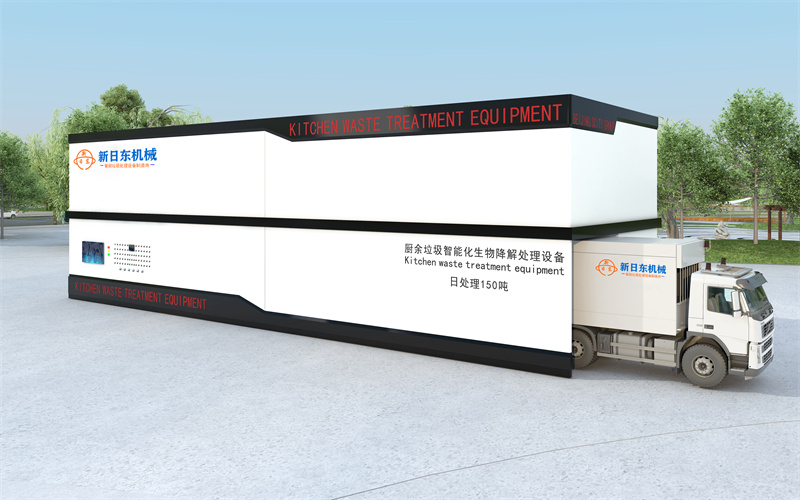

餐厨垃圾处理智能一体化设备的技术革新与应用解析

一、引言

随着城市餐饮行业快速发展,餐厨垃圾产量激增,传统分散式处理模式面临效率低、污染重、资源化难等问题。餐厨垃圾处理智能一体化设备通过集成分选、破碎、生物降解、能源转化等功能模块,结合物联网、AI 算法实现全流程智能管控,成为推动垃圾减量化、无害化、资源化的核心装备。其技术演进正重塑城市固废处理格局。

二、系统架构与核心模块

2.1 硬件集成体系

设备采用模块化舱体设计,包含预处理单元、生物处理单元、能源回收单元及控制系统舱。预处理单元集成自动分选机(磁选 + 涡流分选)、双轴剪切式破碎机(破碎粒径≤20mm),可分离金属、塑料等杂质;生物处理单元配备动态好氧发酵仓,通过桨叶式搅拌系统(转速可调范围 3-8r/min)实现物料均匀混合;能源回收单元则包含沼气净化装置与余热回收系统,实现资源循环利用。

2.2 智能控制系统

基于 PLC + 边缘计算架构,部署多参数传感器网络:

温湿度传感器:实时监测发酵仓内 55-70℃最佳反应温度

氧气浓度探头:控制曝气量维持 5%-15% 溶氧水平

扭矩传感器:监测搅拌轴负载预判物料堵塞AI 算法根据传感器数据自动调节处理参数,支持远程运维与故障预警(响应时间<30s)。

三、关键技术突破

3.1 高效生物降解技术

采用复合微生物菌剂(芽孢杆菌 + 乳酸菌复合菌群),配合纳米陶瓷涂层发酵仓,可将有机质降解效率提升 30%。仓体内置微波辅助加热装置,在低温环境下快速激活微生物活性,确保全年稳定运行。

3.2 智能分选技术

融合机器视觉与近红外光谱识别,实现厨余垃圾与杂质(玻璃、织物等)的精准分拣,识别准确率>98%。分拣机械臂采用柔性抓取技术,避免破碎环节刀具磨损。

3.3 能源循环系统

厌氧发酵单元配备 CSTR(连续搅拌釜式反应器),通过实时监测挥发性脂肪酸(VFA)与 pH 值,自动调节水力停留时间(HRT),沼气产率可达 120-150m3/t 湿垃圾。余热回收系统利用发酵余热预热进料,降低能耗 25%。

四、性能参数与优势

4.1 核心技术指标

项目

参数标准

处理规模

5-50t/d(模块化可扩展)

减量率

≥85%(固态残渣含水率<20%)

资源化率

有机肥料转化率≥60%

噪音控制

运行噪音<75dB(距设备 1m 处)

4.2 竞争优势

占地集约:相比传统处理厂节省 60% 占地面积

低碳运行:单位处理能耗≤80kWh/t,碳排放减少 40%

全流程闭环:从垃圾投入到肥料 / 能源产出无需人工干预

智能运维:设备自诊断覆盖率 100%,维护周期延长至半年

五、行业应用适配性

应用场景

设备选型要点

大型餐饮园区

多模块并联系统(≥20t/d 处理能力)

社区处理站点

小型静音机型(处理量≤5t/d)

厨余垃圾处理厂

高配能源回收系统(沼气发电模块)

高校 / 医院

防异味设计(活性炭 + 生物滤池除臭)

六、发展趋势展望

6.1 数字化升级

部署数字孪生系统,模拟不同垃圾组分下的处理工艺

接入城市固废管理平台,实现全生命周期溯源与调度

开发 VR 远程协作功能,支持专家云端故障诊断

6.2 技术融合创新

研发水热炭化一体化设备,同步实现重金属稳定化与生物炭制备

集成膜分离技术,从发酵液中提取高附加值有机酸

探索微生物燃料电池(MFC)技术,将处理过程转化为电能

6.3 绿色设计优化

采用 3D 打印可降解部件,降低设备生产碳足迹

开发自适应节能模式,根据负荷自动调节能耗

构建设备全生命周期回收体系,材料再利用率目标 95%

七、结语

餐厨垃圾处理智能一体化设备正从单一处理工具向智慧生态系统转型。未来需聚焦极端环境适应性(高寒 / 高湿工况)、高值化产品开发及跨区域协同管理技术突破。随着碳中和目标推进,此类设备将在城市绿色基础设施建设中承担更重要角色,推动形成资源循环新范式。

以上文章系统梳理了餐厨垃圾处理智能一体化设备的核心技术与应用价值。如需补充特定技术细节(如微生物菌剂配比、能源计算模型)或调整内容侧重点,可随时告知进一步优化。

文章已全面覆盖设备的技术与应用要点。若你希望对某部分内容(如技术参数计算、新型技术细节)展开详述,或调整行文方向,欢迎随时沟通。