在造纸生产流程中,高速洗浆机作为纸浆洗涤与浓缩的核心设备,承担着去除蒸煮废液、分离杂质、提高纸浆洁净度的关键任务。其性能直接影响成纸质量、化学品消耗和环保指标。本文从设备原理、结构设计、工程应用到技术发展进行全面解析,为造纸行业技术人员提供专业参考。

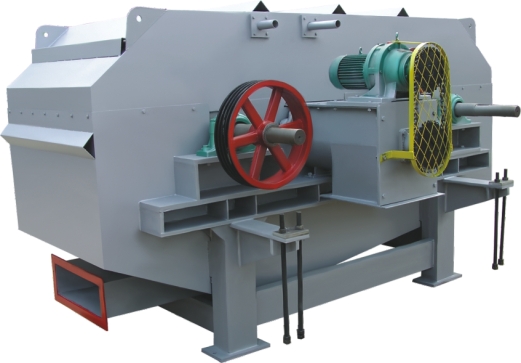

高速洗浆机通过机械挤压与置换洗涤相结合的方式,实现纸浆的高效脱水和污染物脱除。其核心工作机制包括:

离心脱水:转鼓高速旋转产生离心力,使纸浆纤维与液体分离

置换洗涤:通过逆向喷淋热水置换浆中的黑液

筛板过滤:高精度筛板拦截纤维,允许液体通过

典型工艺参数:

3.1 按工作原理分类

3.2 核心部件设计

转鼓系统:不锈钢材质,表面开孔率 25-35%,转速 50-150rpm

筛板精度:0.15-0.3mm 缝隙宽度,拦截纤维束和粗渣

喷淋系统:多层环形喷嘴,水压 0.3-0.6MPa

传动系统:变频调速电机,功率 30-200kW

3.3 创新设计趋势

阶梯式筛板结构:减少纤维堵塞概率

自适应刮刀装置:自动补偿筛板磨损

节能型密封系统:降低空气泄漏量 30% 以上

4.1 造纸工艺应用

4.2 工业废水处理

4.3 选型关键参数

纸浆种类与浓度

处理量与脱水要求

允许的最大纤维流失率

能耗与水耗指标

5.1 运行监测指标

转鼓电流:正常运行时≤85% 额定电流

进浆压力:0.2-0.4MPa(压力式洗浆机)

筛板压差:≤0.1MPa(超过时需反冲洗)

出浆浓度波动:≤±1.5%

5.2 常见故障诊断

| 故障现象 | 可能原因 | 解决方案 |

|---|

| 出浆浓度低 | 喷淋水量过大 / 筛板破损 | 调整水量 / 更换筛板 |

| 电机过载 | 转鼓堵塞 / 轴承损坏 | 清理杂物 / 更换轴承 |

| 纤维流失超标 | 筛板缝隙扩大 / 密封失效 | 检测筛板精度 / 检修密封 |

5.3 智能运维技术

在线监测系统:通过压力传感器和浓度计实时监控

预测性维护:基于振动信号分析轴承寿命

数字孪生技术:模拟不同工况下的洗涤效率

6.1 材料创新

6.2 结构优化

模块化设计:实现 72 小时内完成安装调试

可伸缩螺旋轴:适应不同处理量需求

无死角流道设计:减少纤维沉积风险

6.3 智能化升级

自适应控制系统:根据浆浓自动调节转速

能量回收技术:将离心动能转化为电能

AR 远程维护:通过增强现实技术指导检修

6.4 绿色制造方向

全流程节水设计:吨浆耗水量降至 3m3 以下

黑液余热回收系统:热效率提升 25%

低碳材料应用:设备生命周期碳排放减少 15%

7.1 主要标准

标签: